Korosi adalah salah satu penyebab utama degradasi kinerja dan kegagalan peralatan pada pendingin. Baik dalam sistem HVAC, pendinginan proses industri, atau infrastruktur pendingin pusat data, korosi dapat menyebabkan kebocoran, mengurangi efisiensi perpindahan panas, dan mempersingkat masa pakai peralatan. Di antara beberapa faktor yang berkontribusi terhadap korosi, oksigen terlarut dalam pendingin memainkan peran penting.

Dalam artikel ini, kami akan mengeksplorasi bagaimana oksigen menyebabkan korosi, mengapa penghapusannya membantu, teknik yang digunakan untuk mendeoksigenasi pendingin, dan praktik terbaik tambahan untuk pencegahan korosi chiller.

1. Memahami korosi chiller

Pendingin beroperasi dengan mengedarkan pendingin-biasanya air atau campuran air-glikol-melalui sistem loop tertutup untuk mentransfer panas. Namun, keberadaan oksigen, mineral, dan kontaminan lainnya dapat menciptakan lingkungan korosif, terutama ketika logam seperti baja, tembaga, dan aluminium terlibat.

Jenis korosi dalam pendingin meliputi:

Korosi Seragam - Kehilangan Bahan bertahap akibat oksidasi

Korosi pitting - kerusakan yang terlokalisasi dan dalam yang disebabkan oleh oksigen yang terperangkap

Korosi galvanik - terjadi ketika dua logam yang berbeda berinteraksi dengan adanya elektrolit

Korosi yang dipengaruhi secara mikrobiologis (MIC) - disebabkan oleh bakteri yang menghasilkan produk sampingan korosif

Di antaranya, oksigen terlarut mempercepat reaksi oksidasi, menjadikannya target utama untuk strategi pencegahan.

2. Peran oksigen dalam korosi pendingin

HAIksigen adalah zat pengoksidasi yang kuat yang bereaksi dengan logam dalam sistem pendingin, membentuk oksida, karat, dan endapan skala. Reaksi ini membahayakan integritas struktural dan efisiensi perpindahan panas.

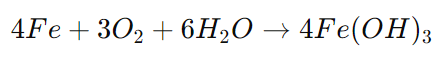

Contoh Reaksi Kimia (Korosi Besi):

Oksida besi terhidrasi ini akhirnya mengalami dehidrasi menjadi karat ( F e 2 O 3 ) , yang melemahkan logam dari waktu ke waktu.

Bagaimana oksigen mempercepat korosi

Mempromosikan reaksi elektrokimia pada permukaan logam

Meningkatkan pembentukan senyawa asam dalam pendingin

Meningkatkan lubang, terutama di zona air yang stagnan

Mempercepat korosi galvanik saat logam yang berbeda digunakan

Semakin banyak oksigen, semakin cepat reaksi-itulah sebabnya deoksigenasi adalah metode kontrol korosi yang terbukti.

3. Apakah menghilangkan oksigen membantu?

Ya, menghilangkan oksigen dari pendingin secara signifikan mengurangi korosi chiller, terutama dalam sistem loop tertutup. Tingkat oksigen yang lebih rendah memperlambat reaksi oksidasi dan meminimalkan lubang, pembentukan skala, dan kerusakan logam.

Manfaat penghapusan oksigen meliputi:

Tingkat korosi yang dikurangi - melindungi komponen baja, tembaga, dan aluminium

Lifespan Peralatan Diperpanjang - meminimalkan kegagalan prematur

Peningkatan efisiensi perpindahan panas - mencegah penumpukan skala

Biaya perawatan yang lebih rendah - mengurangi frekuensi perbaikan

Kontrol kimia air yang lebih baik - membuat inhibitor lebih efektif

Namun, pengangkatan oksigen saja tidak cukup. Ini harus menjadi bagian dari program pengolahan air yang komprehensif yang juga mengelola pH, kekerasan, pertumbuhan mikroba, dan inhibitor korosi.

4. Metode untuk menghilangkan oksigen dari pendingin

Ada beberapa teknik yang terbukti untuk mengontrol kadar oksigen terlarut dalam pendingin:

A. Perhinjauan mekanis

Menggunakan deeaerator vakum atau deaerator tipe semprot

Secara fisik menghilangkan oksigen dengan menurunkan tekanan dan meningkatkan suhu air

Umum di pembangkit listrik dan pendingin industri besar

B. Pemulung oksigen kimia

Bahan kimia bereaksi dengan oksigen terlarut, menetralkan efek korosifnya

Pemulung oksigen umum meliputi:

Sodium sulfit

Hidrazin (kurang umum karena toksisitas)

Carbohydrazide

Deha (dietilhidroksilamin)

Sering dikombinasikan dengan inhibitor korosi untuk perlindungan maksimal

C. Degassing vakum

Menghapus oksigen dengan memberikan tekanan negatif

Ideal untuk sistem air dingin loop tertutup

D. Teknologi Degassing Membran

Menggunakan membran hidrofobik untuk memisahkan gas terlarut dari pendingin

Sangat efektif dan hemat energi untuk sistem modern

5. Strategi pelengkap untuk pencegahan korosi

Penghapusan oksigen bekerja paling baik bila dikombinasikan dengan praktik terbaik lainnya:

Kontrol pH: Jaga pH dalam kisaran yang disarankan (biasanya 8.0-9.0)

Penggunaan inhibitor korosi: Melindungi logam dengan membentuk film pelindung

Sistem Filtrasi: Menghapus partikulat yang dapat mempercepat korosi

Kontrol mikroba: mencegah pembentukan biofilm dan mic

Pengujian Air Reguler: Memastikan Kimia yang Stabil dan Deteksi Dini Masalah

6. Kesimpulan

Menghapus oksigen terlarut dari pendingin secara signifikan mengurangi korosi chiller, meningkatkan efisiensi operasional, dan memperpanjang umur peralatan. Namun, itu tidak boleh diperlakukan sebagai solusi mandiri. Pendekatan holistik - menggabungkan penghilangan oksigen, perawatan kimia, kontrol pH, dan pemantauan rutin - memberikan hasil terbaik.

Berinvestasi dalam kontrol oksigen terbayar dalam biaya pemeliharaan yang lebih rendah, efisiensi energi yang lebih tinggi, dan keandalan sistem jangka panjang yang lebih baik.